La fresadora de precisión para ranuras pequeñas sin rebabas es un equipo de alta precisión diseñado específicamente para fresar ranuras en piezas pequeñas y lograr un mecanizado sin rebabas. A continuación, se presenta:

Características del equipo

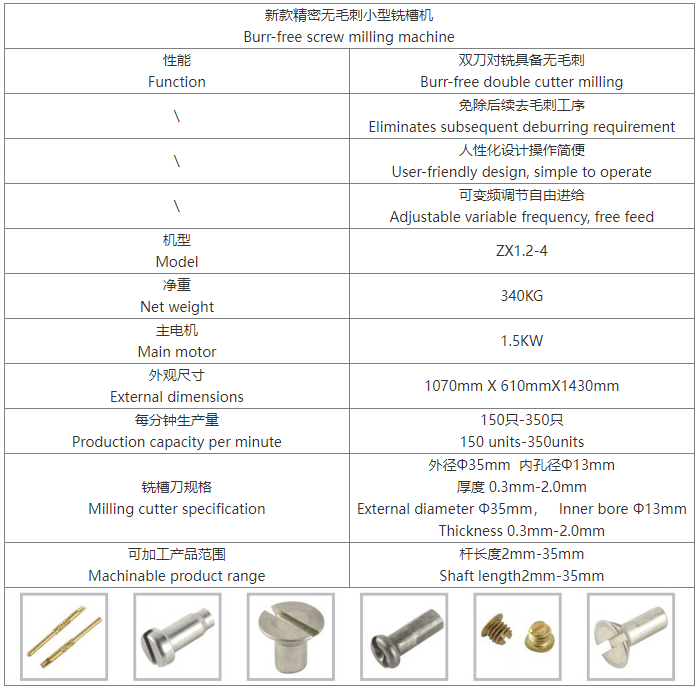

Mecanizado de alta precisión: Se utilizan tecnologías avanzadas como guías lineales de alta precisión y tornillos de bolas de rectificado de alta precisión, con una precisión de mecanizado de ± 0,02 mm o incluso superior, lo que puede satisfacer las necesidades de mecanizado de precisión.

• Diseño sin rebabas: mediante el uso de un diseño de herramienta especial, técnicas de procesamiento o agregando dispositivos de desbarbado, se puede lograr el efecto de no tener rebabas después de fresar ranuras, eliminando los procesos de desbarbado posteriores y mejorando la eficiencia de producción y la calidad del producto.

Alto grado de automatización: equipado con sistema de alimentación automática, dispositivo de carga y descarga automática y control de programación PLC, puede lograr un procesamiento automatizado, reducir la operación manual, mejorar la eficiencia de producción y la consistencia del procesamiento.

Amplia aplicabilidad: Adecuado para piezas pequeñas de diversos materiales, como cobre, aluminio, hierro, acero inoxidable y otros materiales metálicos, así como algunos materiales no metálicos. Puede procesar diversos tipos de ranuras, como superficies en forma de D, superficies paralelas, ranuras, ranuras paralelas, ranuras rectas, ranuras cruzadas, etc.

Estructura compacta: De tamaño pequeño, ocupa un área pequeña, fácil de instalar y operar, adecuado para su uso en talleres o líneas de producción con espacio limitado.

Gran durabilidad: utilizando materiales de alta calidad y procesos de fabricación avanzados, tiene una larga vida útil y un rendimiento estable.

Principio de funcionamiento

• Tool cutting: Cutting the workpiece with specific milling cutters (such as vertical milling cutters, circular saw blades, etc.) to form the desired groove. During the cutting process, adjust parameters such as tool speed, feed rate, and cutting depth according to different materials and processing requirements.

Power drive: Generally, electric motors or hydraulic systems are used as power sources to drive the rotation of milling cutters and the feed motion of workpieces, achieving milling groove machining.

Control method: PLC programming control or CNC system is used to achieve automatic control of the milling machine by inputting machining programs and parameters, including tool motion trajectory, speed, machining sequence, etc.

application area

Hardware processing: used for processing various small hardware parts, such as screws, screws, shaft core parts, etc., to meet their machining needs such as milling grooves and flattening.

Electronics industry: can be used for the processing of electronic components, such as milling grooves on small electronic components such as circuit boards and connectors, to achieve their functions or connection requirements.

Instrument industry: Processing small parts in precision instruments to ensure their dimensional accuracy and surface quality, meeting high-precision requirements.

Glasses industry: Processing grooves for small components such as eyeglass frames to ensure their accuracy and appearance quality.

In other fields such as medical equipment and toy manufacturing, milling grooves are performed on small workpieces to meet product design and functional requirements.

advantage

• Improve production efficiency: Automated processing reduces manual operation time and labor intensity, while burr free processing avoids subsequent deburring processes and shortens production cycles.

• Improving product quality: High precision machining and burr free effect have improved the dimensional accuracy, surface quality, and appearance quality of the product, enhancing its market competitiveness.

• Cost reduction: The high degree of automation of the equipment can reduce labor costs; At the same time, high processing accuracy and good product quality reduce the scrap rate, improve material utilization, and thus reduce production costs.

• Easy and convenient operation: Equipped with an advanced control system, the interface is user-friendly, easy to program and operate, and can be easily mastered through simple training, reducing the technical requirements for operators.

Key selection points

Processing requirements: Select the appropriate milling machine model and specifications based on the material, size, shape, required groove type, and precision requirements of the workpiece.

• Automation level: Based on production scale and automation requirements, select milling machines with corresponding automation functions, such as automatic feeding, automatic loading and unloading, automatic tool changing, etc.

Rendimiento del equipo: preste atención a los indicadores de rendimiento como la precisión del mecanizado, la precisión del posicionamiento repetido, la velocidad del husillo y el rango de velocidad de la herramienta del equipo para cumplir con los requisitos del mecanizado de alta precisión.

Marca y servicio posventa: Elegir productos de marcas reconocidas garantiza una mejor calidad y rendimiento. Además, un buen servicio posventa permite resolver rápidamente los problemas que surgen durante el uso del equipo, garantizando así su correcto funcionamiento.